(1)传动技术概况

传动是一种在距离间传递能量并兼实现某些其他作用的装置,其主要用途是减速和变速。传动类型包括机械传动、液体传动、电力传动、磁力传动等,其中机械传动是利用机械方式传递动力和运动的传动。机械传动机构主要包括导轨、轴承、减速器、齿轮、链轮、胀套、联轴器等。

在机械设备的组成中,传动机构是较为重要的一部分,而与之相关联的机械传动技术更是成为机械加工制造业中被长期且重点关注的一个领域。19 世纪末,电动机和内燃机获得广泛使用,对机械传动技术提出了更高要求,到 20 世纪初期,机械传动技术有了很大发展,直齿轮、斜齿轮、锥齿轮和蜗杆传动相继问世,性能、精度及耐久性方面都有了很大发展,基本上可以满足机械工业的需要。20世纪 40 年代后,齿轮几何学逐渐发展成为一门独立的学科,齿形、啮合及齿轮之间的展成关系,可以通过数学计算实现精确化,这使得机械传动真正成为一门科学。

精密传动是传动技术中传动性能更优的装置,精密机械代表性的有滚珠丝杠、谐波齿轮、行星轮传动、同步带传动等。精密减速器作为精密传动装置的重要组成部分,按照传动原理划分,主流的有谐波减速器和 RV 减速器两类,具有小体积、轻质量、高精度等特点。

(2)精密传动减速器概况

减速器是连接动力源和执行机构的中间机构,具有匹配转速和传递转矩的作用。按照控制精度划分,减速器可分为一般传动减速器和精密减速器。一般传动减速器控制精度低,可满足机械设备基本的动力传动需求。精密减速器回程间隙小、精度较高、使用寿命长,更加可靠稳定,应用于机器人、数控机床等高端领域。精密减速器种类较多,主流的包括谐波减速器、RV 减速器等。

近年来,随着工业机器人、高端数控机床等智能制造和高端装备领域的快速发展,谐波减速器与 RV 减速器已成为高精密传动领域广泛使用的精密减速器。由于传动原理和结构等技术特点差异,使二者在下游产品及应用领域方面各有所侧重、相辅相成,应用于不同场景和终端行业。

鉴于上述技术与应用特点,在轻负载精密减速器领域内,谐波减速器凭借其体积小、传动比高、精密度高等优势,占据该领域的主导地位,同时,由于谐波减速器在除机器人以外的精密传动领域亦可广泛适用,应用行业有不断拓宽的趋势;RV 减速器的传动原理及结构特点,使其具有大体积、高负载能力和高刚度特性的特点,其在重负载精密减速器领域内也具有一定主导地位。

(3)谐波传动技术发展情况

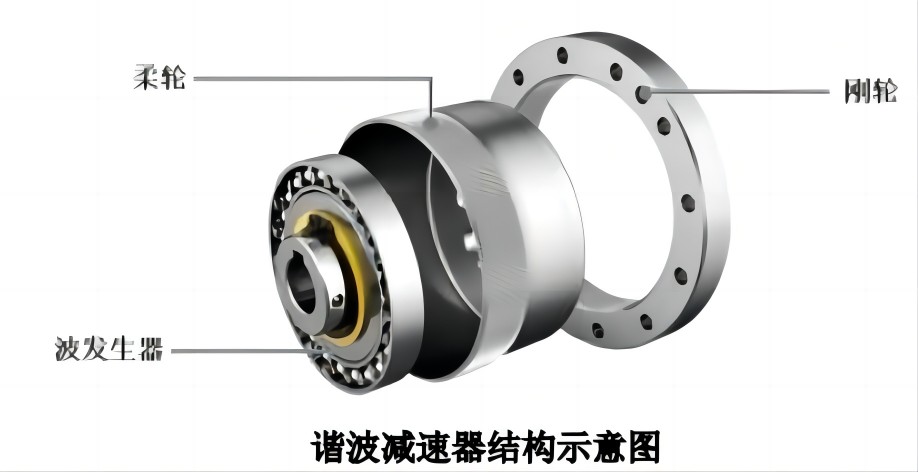

谐波传动是五十年代中期随着空间科学技术的发展在薄壳弹性变形理论基础上发展起来的一种新型传动技术理论。谐波传动原理由前苏联工程师于 1947年首次提出来;1953 年,美国的 C.W.Musser 教授针对空间应用的需求发明制造了第一台谐波齿轮减速机。谐波传动有回差小、运动精度高、传动比大、体积小、重量轻等优点,所以在过去几十年间各发达工业国家都集中了一批研究力量进行这类新型传动装置的研制,谐波减速器产品的理论基础即建立在谐波传动技术之上。根据 GB/T30819-2014《机器人用谐波齿轮减速器》定义,谐波齿轮减速器是一种靠波发生器使柔轮产生可控的弹性变形波,通过其与刚轮的相互作用,实现运动和动力传递的传动装置,其构造主要由带有内齿圈的刚性齿轮(刚轮)、带有外齿圈的柔性齿轮(柔轮)、波发生器三个基本构件组成。

谐波传动技术突破了机械传动采用刚性构件的模式,使用了一个柔性构件来实现机械传动,其工作原理通常采用波发生器主动、刚轮固定、柔轮输出形式,当波发生器装入柔轮内圆时,迫使柔轮产生弹性变形而呈椭圆状,使其长轴处柔轮齿轮插入刚轮的轮齿槽内,成为完全啮合状态;而其短轴处两轮轮齿完全不接触,处于脱开状态,当波发生器连续转动时,迫使柔轮不断产生变形并产生了错齿运动,从而实现波发生器与柔轮的运动传递。

注:谐波减速器中波发生器转动一周时,柔轮向相反方向转过两个齿的角度。

公司通过多年技术创新和研发积累,在传统谐波传动的理论基础上提出了基于曲面几何映射的非共轭谐波啮合齿形设计方法,发明了全新的“P 型齿”结构,与国外主流齿形技术路线实现了差异化,并大幅提升了谐波减速器的输出效率和承载扭矩。公司减速器齿廓修形工艺、轴承优化方法和等效寿命测试技术,构建了精密谐波减速器设计、制造与性能测试的技术体系。

(4)机电一体化发展情况

机电一体化是指机械、电子、计算机、自动控制等技术有机结合的综合性技术。现代科技的发展使得机械与电子的融合越来越紧密,光、机、电、液一体化的趋势越来越明显,机电一体化技术已成为实现机械工业高效、自动化和柔性化的关键所在,以数控机床、机器人等为代表的典型机电耦合产品得到越来越广泛的应用。

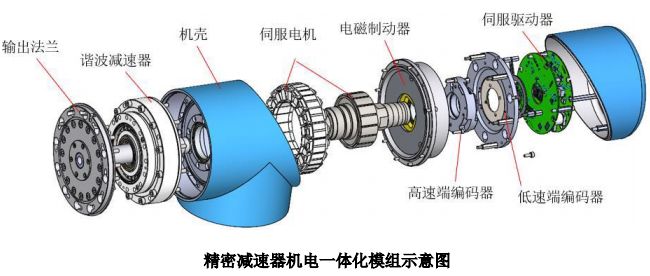

在机电一体化、模块化成为行业发展重要趋势的背景下,国内外领跑企业纷纷开发一体化模块。国际谐波减速器厂商提出“整体运动控制”,将谐波减速器与电机、传感器等组合,提供高附加值模块化产品,由此成功打开半导体、光学、测量等下游市场;国际机器人厂商通过液压控制技术发展大大提升机器人运动性能。发行人也适时研发机电一体化产品,融合集成谐波减速器、超扁平力矩电机、EtherCAT 总线型驱动器、编码器、制动器、智能传感器等于一体,研发液压控制产品,适应精密传动装置的未来市场需求。

随着工业生产向着高精密度、人机协作、移动灵活等方向发展,机电一体化作为可以贴合上述发展趋势的工业技术,在精密传动装置领域的技术路线中也得以越来越广泛发展,其典型应用场景如下:

1)工业机器人关节

关节是实现机器人行动和执行任务的关键技术部位,目前机器人关节面临的主要问题是装配成本高、关节体积大等。一体化的机器人关节设计是将精密减速器、电机及驱动器、传感器等组成一个基本的传动单元,可以提高机器人的灵活性,减少制造时间和总体成本。通过采用模块化关节,拥有标准化的独立工作单元,同时能够与各种其他部件和系统接口匹配,以创建复杂的机器人系统。总体上,工业机器人采用机电一体化关节设计已成为行业重要发展方向。

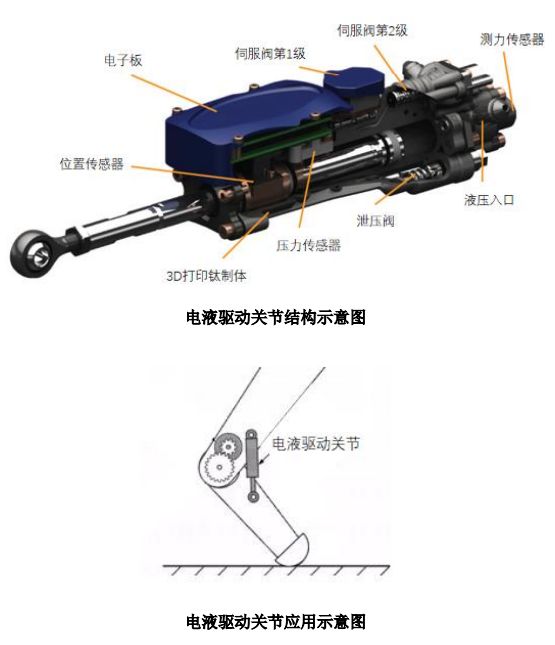

2)电液驱动关节

液压传动是以液体为工作介质,通过驱动装置将原动机的机械能转换为液体的液压能,然后通过管道、液压控制及调节装置等,借助执行装置,将液体的压力能转换为机械能,驱动负载实现直线或回转运动。足式机器人腿部的运动可以通过液压驱动系统实现,由伺服电机驱动液压泵,通过过滤器、歧管、蓄能器和其他管路系统向机器人的腿部执行器输送高压液压油。液压系统正在向机电液一体化和集成化方向发展。机电一体化可实现液压系统的柔性化和智能化,充分发挥液压传动出力大、惯性小、响应快等优点。

3)机床数控转台

近几年,随着我国高端制造业客户对零件加工的精密度要求越来越高,作为工业母机的国产数控机床向高响应、高效率、高精度、高刚性方向发展,其中,数控加工中心(特别是四轴、五轴机床)的需求增长迅速,带动了与之相匹配的数控转台快速发展。数控机床加工精度很大程度上受数控转台承载力及动态特性影响,因而高性能的数控转台设计、制造一直是数控机床领域的难点问题。

数控转台为复杂机电系统,是数控机床的主要功能部件之一,能极大提高数控机床的加工效率、加工精度,一定程度上决定了数控机床整机的加工性能和技术水平。在高端数控机床加工中,数控转台通过提供机床回转坐标,作为机床的第四/五轴,起到保障加工质量的关键作用。

由于谐波减速器具有精度高、体积小、传递扭矩大、成本低等优点,以谐波减速器和伺服电机为主要组件的谐波转台能够适应各种机床的生产需求,近年逐渐受到关注。谐波转台主要满足精密模具、新能源、高端装备、半导体、医疗器械、3C 等领域的加工需求。

4)移动机器人旋转关节

移动机器人为实现多自由度,其各个部位的控制均需在关节处搭载电机,故电机数量较传统工业机械人有大幅提升。类比工业机器人,“电机+减速器”的集成逐渐成为移动机器人需要大角度旋转的关节(以下简称“旋转关节”)的主要动力组合。随着移动机器人部分关节因体积、重量等边界条件限制,需要采用轻量化的技术路径,谐波减速器凭借体积小、质量小、减速比大、扭矩密度较高、轴向尺寸小等特点以及能在密闭空间、介质辐射的工况下正常工作等优点,“无框电机+双编码器+力矩传感器+谐波减速器”这类方案得到越来越多的应用。

|